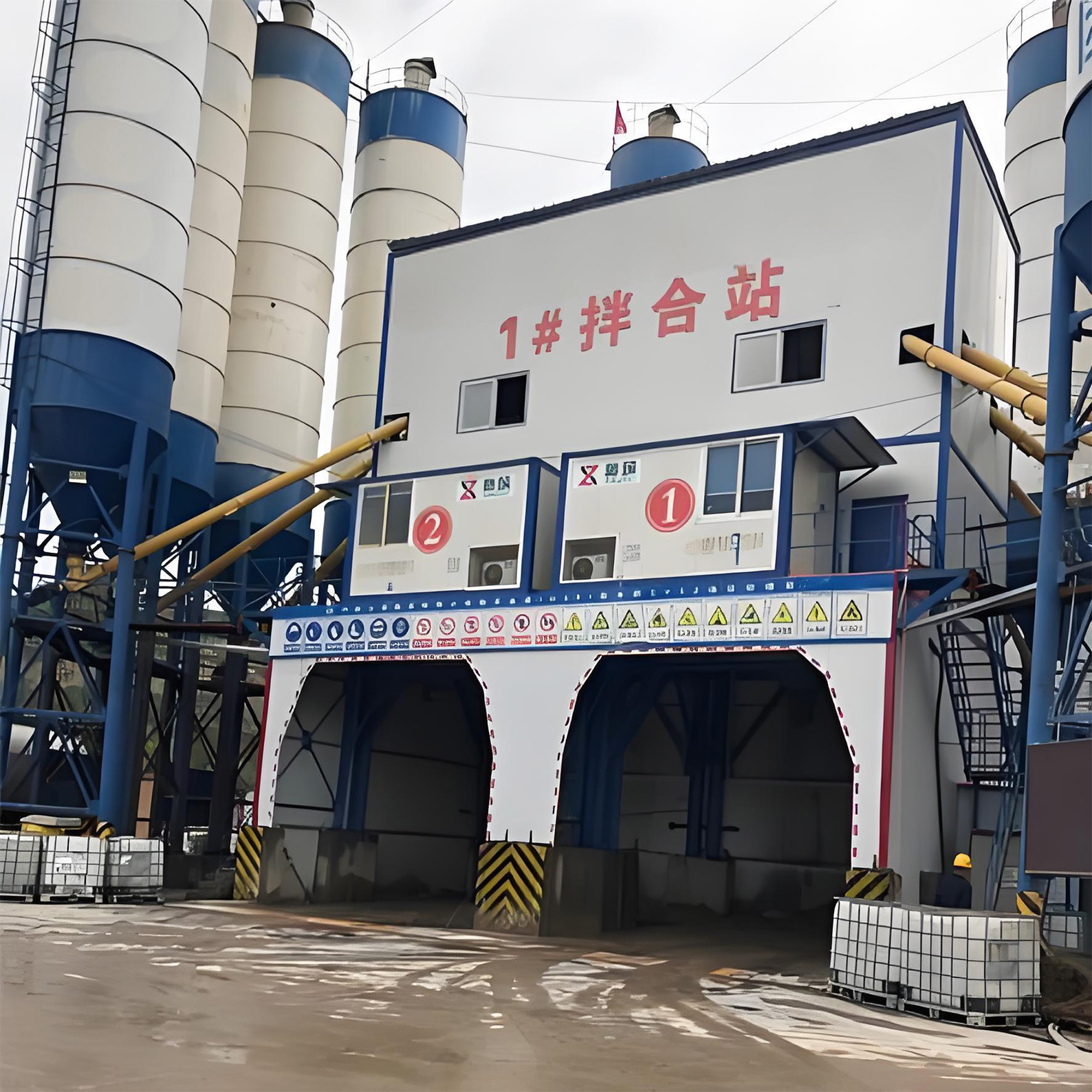

一、系统概述

智慧拌合站安全管理系统是基于物联网、大数据、云计算、人工智能等先进技术,专为混凝土拌合站设计的一体化安全管理与生产优化平台。该系统通过实时监控、智能预警、数据分析和远程管理等功能,全面提升拌合站的安全管理水平、生产效率和产品质量,助力企业实现智能化、绿色化、标准化管理。

二、核心功能

实时监控与数据采集

设备状态监测:实时采集拌合站内关键设备(如搅拌机、输送带、料仓等)的运行参数(温度、压力、转速、电流等),通过传感器网络实现设备状态的全天候监控。

环境安全监测:集成粉尘浓度、噪音、有害气体(如CO、NOx)等环境传感器,实时监测作业环境,确保符合职业健康标准。

视频监控:部署高清摄像头,覆盖生产区域、料场、出入口等关键位置,支持AI行为识别(如人员违规操作、危险区域闯入等)。

智能预警与风险防控

设备故障预警:基于大数据分析,建立设备健康模型,预测设备故障并提前预警,减少非计划停机。

安全风险预警:对超温、超压、粉尘超标、危险气体泄漏等异常情况自动报警,联动声光报警装置,并推送通知至管理人员。

人员安全预警:通过智能穿戴设备(如安全帽、工牌)实时定位人员位置,结合电子围栏技术,防止人员进入危险区域。

生产管理与质量追溯

智能配比管理:根据工程需求自动生成混凝土配比方案,记录每批次原材料用量,确保配比精准。

料仓监控:粉仓料位监控能够实时监测粉仓内的物料高度,一旦物料堆积过高,可能会引发溢出、堵塞或其他安全问题。

料仓库存管理:通过粉仓料位监控,可以准确掌握物料的库存量,避免库存过多或过少。这有助于降低库存成本,提高库存周转率。

料仓故障预警:如果粉仓的料位出现异常波动或变化,可能意味着设备出现故障或操作不当。通过料位监控,可以及时发现这些异常情况,并进行预警和处理。

料仓管控系统:粉料仓管控系统,由电动执行器、管控机构、刷卡器、终端控制箱组成,结合管控软件,实现自动控制,或刷卡控制。可防止司机打错料。

料位检测:电子物料标识系统,显示外加剂信息,检验状态、外加剂温度等;可通过加装搅拌棒实现定时搅拌功能,设置搅拌时间,定时搅拌外加剂,保证密度均匀。

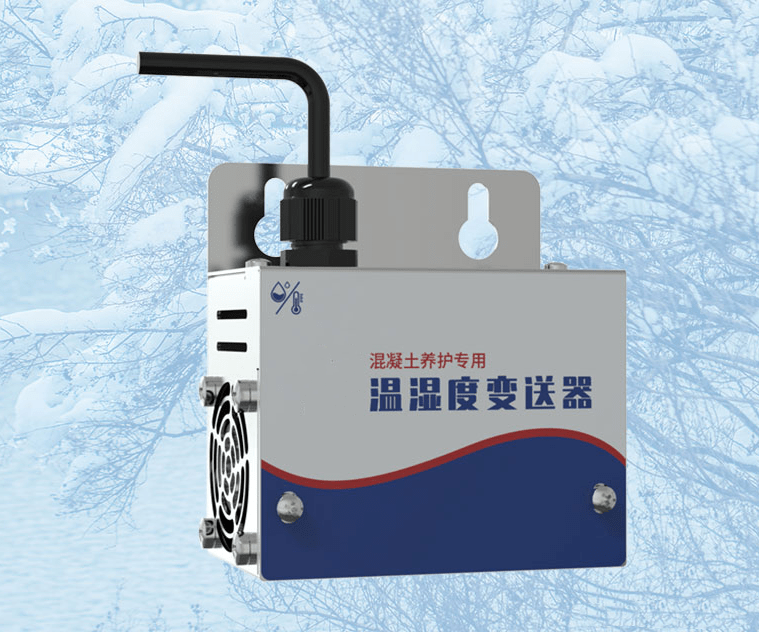

混泥土出机温度监测:实查看混凝土生产状态,监测混凝土温度,做到质量可视化分析。

生产过程追溯:记录每盘混凝土的搅拌时间、温度、转速等参数,生成唯一标识码,实现质量全生命周期追溯。

能耗管理:统计设备能耗数据,分析能耗趋势,优化生产计划,降低运营成本。

远程管理与移动应用

云端管理平台:支持PC端和移动端(APP/小程序)访问,实时查看设备状态、生产数据、报警记录,远程控制设备启停。

移动巡检:巡检人员通过APP上传巡检记录、隐患照片,系统自动生成整改工单并跟踪闭环。

数据分析报表:提供多维度数据分析(如设备利用率、能耗分析、质量合格率),支持自定义报表导出。

三、应用价值

提升安全管理水平:通过实时监控和智能预警,减少安全事故风险,保障人员和设备安全。

提高生产效率:优化设备运行参数,减少故障停机时间,提升产能。

保障产品质量:精准控制配比和生产过程,降低质量波动,减少废料产生。

降低运营成本:通过能耗管理和设备维护优化,降低能源消耗和维修成本。

合规化管理:满足安全生产标准化要求,提供完整的数据追溯记录,助力企业通过监管审核。

四、典型应用场景

高速公路/铁路建设:大体积混凝土施工,需严格质量管控和安全保障。

城市轨道交通:复杂工况下的连续生产,需高效调度和实时监控。

预制构件厂:大规模标准化生产,需自动化配比和能耗优化。

环保要求高的项目:需实时监测粉尘、噪音等环境指标,确保绿色施工。

五、服务与支持

定制化开发:根据客户需求提供功能定制、接口开发等服务。

专业培训:提供系统操作、设备维护、数据分析等全方位培训。

售后保障:7×24小时技术支持,快速响应故障处理。

持续升级:定期更新软件版本,优化算法模型,提升系统性能。